三菱重工業は、断熱材の下や配管エルボ(曲がり継ぎ手)などの狭隘・湾曲空間にも設置が容易な最小・最薄の薄膜UTセンサ(※注)技術をベースに独自開発した、可燃性ガス発生環境下で使用できる「超音波式板厚モニタリングシステム」を、JFEスチール(株)から受注した。

2022年3月から同社西日本製鉄所福山地区(広島県福山市)での試運用を重ね、このほど実証が完了したことから同地区での大量導入につながったもの。

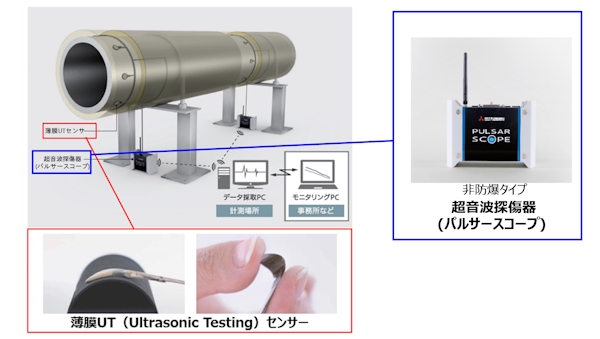

超音波式板厚モニタリングシステムは、配管や容器の板厚計測が可能な薄膜UTセンサと、薄膜UTセンサを介し超音波を送受信する超音波探傷器(パルサースコープ)で構成されている。同システムにより、引火性物質を取り扱う機器・配管などの保全を大幅に高度化・省力化することが可能である。

最長20m程度のケーブルからなる薄膜UTセンサは、引火性ガスが存在する雰囲気でも設置でき、接着剤などで構造物に固定するため同一部位の板厚変化を最長10年程度にわたって正確に計測できる。また、温度変化に伴う超音波の音速変化に対する補正機能を有しており、200℃までの高温環境においても高い計測精度を実現している。薄膜の防爆型センサは世界初の製品であり、原子力・火力発電プラント向けに多数の開発・採用実績があるという。一方、超音波探傷器は、取得したデータをパソコンなどに無線送信できる電波送信器としての機能も有しており、危険場所に設置されている機器の板厚を遠隔監視することが可能となるとしている。

※注:UTは「Ultrasonic Testing:超音波探傷試験」の略。薄膜UTセンサは一般的なUTセンサと比べて薄くて柔軟性があり、高温となる環境下でも連続使用が可能である。

◆ 世界最小・最薄の薄膜UTセンサー技術をベースに開発、引火性物質取扱機器・配管の保全を大幅に高度化・省力化

◆ 今後、同システムを本格販売するとともに、計測温度範囲の拡大といった製品機能の高度化も実施

プレスリリースサイト(mhi):https://www.mhi.com/jp/news/240704.html