常務取締役/開発製造部部長

鈴木 修一

3. レーザー超音波可視化検査装置による検査

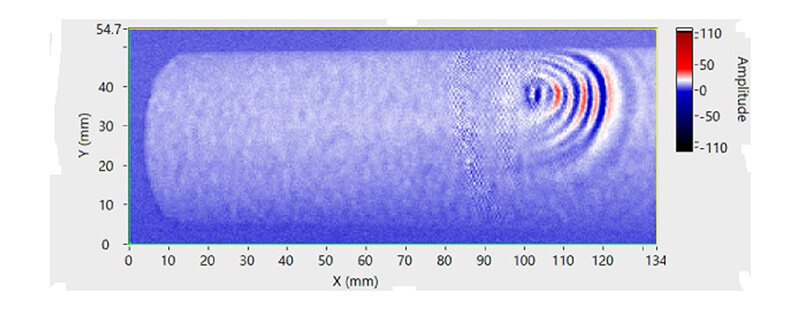

3.1.アルミパイプの内部スリット検出例

単純な超音波伝搬映像例として、内側に擬似欠陥としてスリット傷を入れたアルミパイプ(直径50mm 厚み3mm)検査時の映像を図2に示す。映像では、右端に取り付けたセンサから発生した超音波が、左に向かって流れていく様子が表されている。アルミパイプに何も欠陥がなければ、超音波が右から左へと伝搬するきれいな波形の様子が示されるが、図のように傷や欠陥があると、そこから超音波が反射し、逆向きの波が観測されるという仕組みである。

右端に取り付けたセンサから発生した超音波が、と記しているが、実際は、レーザー走査で励起された超音波を右端に取り付けたセンサで受信している。ここでは、送受信の方向を逆にしても受信波形が変化しない、という超音波伝搬の相反性が成立することを前提に、あたかもセンサから超音波が発振しているように映像化しているのである。この逆転の発想により、より分かりやすい計測・検査を実現している。

また、図3は計測したデータに対して信号処理を施した図である。右から左へ流れる前進波を消去して逆向きの波だけを残すことによって、傷や欠陥からのエコーを強調し、欠陥位置を特定しやすくしている。

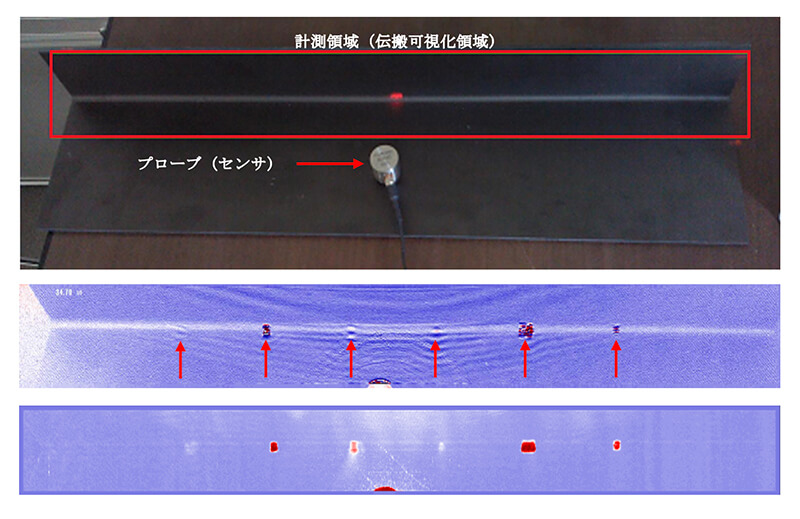

3.2. CFRP補強材模擬剥離の検査例

CFRP(Carbon Fiber Reinforced Plastics)とは、炭素繊維強化プラスチックのことで、炭素繊維と樹脂からなる、先進的な複合材料である。非常に軽く、鉄より強度があり、耐食性に優れる材料として、航空機や自動車の部品など、様々な分野での需要が増加している。一方でCFRPは、成形するにあたりシート状に何枚も張り合わせて強度を保っているが、その張り合わせ不良により剥離が発生し、強度が下がってしまうという問題があり、トラブルを回避し保全を図る観点から、損傷や劣化状況を検査によって正確に把握することが求められている。

本節で紹介するのは、そのCFRPのコーナー部の剥離を可視化した例である。

図4で示したCFRPのコーナー部には、層間剝離を模擬したテフロンシートが合計6枚埋め込まれている。超音波伝搬映像上で、6箇所の反射波が確認できる。

また、各計測点における超音波の振幅の最大値を画像化した最大振幅図では、超音波伝搬映像上でエコーが発生した部分の強度が高いことが分かる。

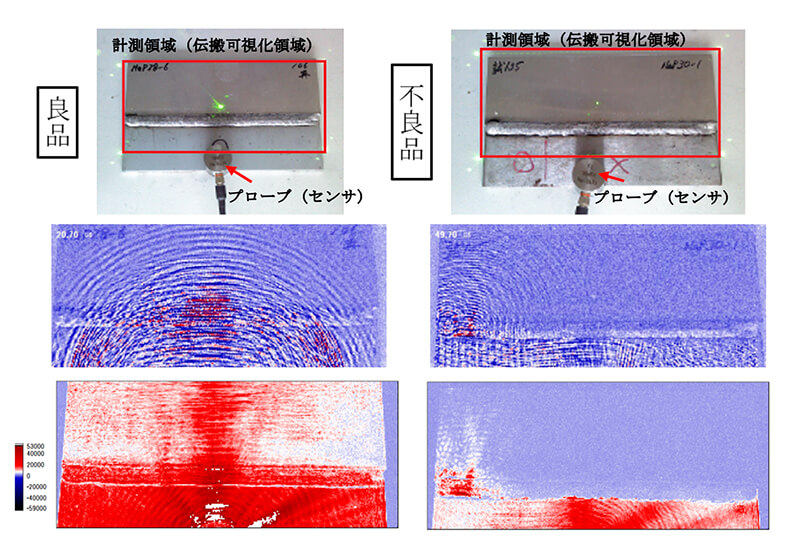

3.3. 異種材料溶接部の検査例

近年、異種金属同士、金属とプラスチック、異種プラスチックなど、様々な組合せによる活用が進んでいる。その意図は軽量化や高強度化などさまざまである。これらの検査方法としては、超音波検査が有効である。というのも、不良接合部は超音波が透過し難いという特徴があるため、伝搬する超音波の振幅の低下によって不良品を検出することが可能となっているのである。本節では、鉄とアルミを接合させた試験片の溶接部の評価検査例を紹介する。

良品であれば、超音波は溶接部を良く透過するため、波形が乱れることなく伝わっていくが、不良品の場合、超音波が伝わらない。図5では鉄とアルミが正常に接合された良品と、一部だけ正常に接合された不良品の超音波伝搬映像を並べているが、その違いは一目瞭然である。

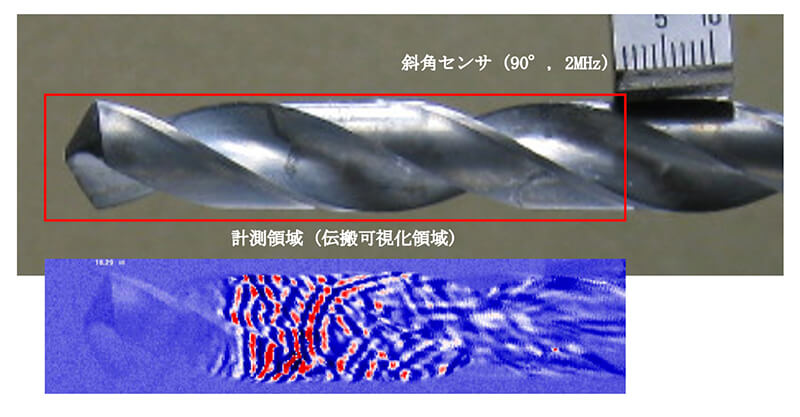

3.4. 複雑形状への適用例

本節で紹介するのは、欠陥の可視化例ではなく、複雑形状の対象を走査した場合の伝搬映像である。

直径12mmのドリルの端に、射角探触子を置いてレーザー走査を行った。通常、ドリルのような螺旋状になっている複雑形状は、探触子を直接当てることが難しいため、検査することが困難であった。しかし、レーザーを用いることで、図6のように全体に超音波を伝搬させ、検査することが可能となっている。

4. おわりに

本稿では、非破壊検査の手法の一つであるレーザー超音波可視化検査技術について、検査例を交えながら紹介した。

現在、レーザー超音波可視化検査技術を用いたLUVIは、対象にセンサを取り付けた接触式のものが、超音波信号が大きくなるため検査精度においてより優れているが、センサを用いない非接触式のものも研究・開発が進んでおり、対象物が高温や高電圧の場合でも検査が可能となるため、より多くのシチュエーション・対象物の検査で利用することができる。

レーザー超音波可視化検査技術の利用によって、あらゆる分野において、より高速で、より簡便な検査の実現が期待される。

参考文献

- 鈴木 修一・高坪 純治・王 波:レーザー超音波可視化探傷法を用いた非破壊検査装置のご紹介、強化プラスチックス,69-5,30-33(2023)

- 高坪 純治:励起用パルスレーザー走査法による三次元物体表面を伝わる超音波の可視化、非破壊検査,57-4,162-168(2008)

- 高坪 純治・王 波・鈴木 修一・劉 小軍・齊藤 典生:レーザー超音波可視化探傷技術の新展開、光アライアンス,31-6,6-10(2020)

【著者紹介】

鈴木 修一(すずき しゅういち)

つくばテクノロジー株式会社 常務取締役 兼 開発製造部部長

■略歴

1992年日本大学卒。計測機器メーカーの開発部門に20年間勤務し、計測機器のハードウェア及びソフトウェア開発業務に従事。2012年よりつくばテクノロジー株式会社にて、開発・製品化・製造全般を担当。第6回ものづくり日本大賞優秀賞受賞。