大学院 理工学府電子情報部門

教授

三輪 空司

1.はじめに

高度経済成長時に建設された鉄筋コンクリート(RC)構造物やインフラ施設の多くが50年を過ぎ、老朽化が社会問題となっている。これらのインフラ施設を新たに建設するには莫大なコストを要し、インフラ施設は補修して維持管理することが政府の基本方針となっている。現在、RC構造物の予防保全として、法令により5年に一度の目視観察や打音検査といった表面からの簡易診断が義務付けられているが、RC構造物の劣化要因の多くを占める鉄筋腐食は内部から劣化が進行するため、RC構造物内の非破壊的な鉄筋腐食評価が求められている。RC構造物の鉄筋腐食評価にはこれまで自然電位法等の電気化学的手法が実用的に用いられてきたが、これらの検査方法は鉄筋を一部露出させる微破壊検査であるため広範囲を迅速に評価することが困難であり、コンクリートの乾湿に結果が影響されやすい。また、非破壊的な鉄筋腐食評価法としては弾性波、熱、磁気的手法などがあるが、いずれも高分解能で迅速かつ定量的に腐食量を評価する非破壊手法は存在していない。

一方、電波はコンクリート内のひび割れ等に対する感度が低く、鉄筋に対して高い感度を有しており、高空間分解能かつ高速な非破壊探査法として数GHzのマイクロ波を用いるレーダ法が挙げられる。2次元的なレーダ走査に加え、合成開口イメージングにより、伝搬速度の比較的一様なコンクリートでは深さ数十cmまでの鉄筋の三次元的な配筋状態を容易にイメージングできるなど、完成された技術といえる。しかし、サブミリオーダーの腐食生成物に対し、空間分解能は数cm程度であることや、レーダ反射の振幅情報は水分率分布に大きく影響を受けるため、これまで鉄筋腐食の評価に実用的には利用されてこなかった。

さらに、空中でのレーダ等では古くから応用されている対象物体の位置変化に比例した位相の時間変化に応じて周波数が遷移することを利用したドップラレーダ技術も、計測対象が移動することのないコンクリート内や地中内を対象とした地中レーダでは積極的に使われてこなかった。一方、計測対象が移動しなくとも、その場で微小振動すれば、位相変調によりその振動周波数の整数倍のドップラ変調成分が(遷移ではなく)新たに発生する。レーダの位相安定性は極めて高く、波長の1/1000程度の変位にも感度を有しているため、鉄筋の微小な動きであれば計測可能である。そこで、これまで従来のレーダ技術において検討されてこなかった新たな概念に基づくコンクリート内の振動物体可視化技術として、アクティブに与えられた振動の応答を非破壊的に評価することで、コンクリート構造物の劣化評価する技術について述べる。

2.正弦加振ドップラレーダ法の概要

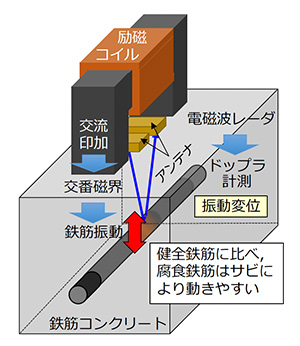

図1 加振レーダの概要

図1 加振レーダの概要 図2 加振レーダによる鉄筋振動変位

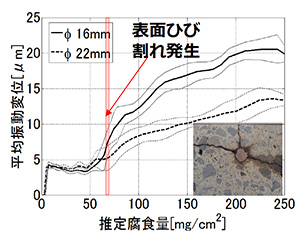

図2 加振レーダによる鉄筋振動変位

図2にコンクリート中の鉄筋を強制的に腐食させ、その間の鉄筋振動変位をモニタリングした結果を示す。健全状態では4 µm程度の腐食量であるが、表面ひび割れ顕在化前から振動変位が上昇しはじめ、写真のようなひび割れ発生時には5倍程度まで増加することを明らかにした。一般に、鉄筋腐食に伴い発生する腐食生成物は鉄筋やコンクリートよりもやわらかく、鉄筋振動変位は鉄筋部位の動きやすさを表す指標となる。

3.鉄筋振動変位の空間分布計測

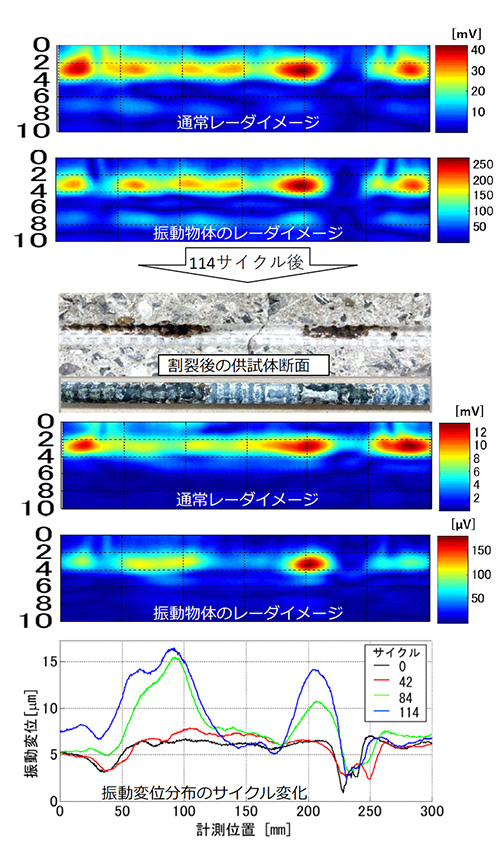

図3 加振レーダスキャンによる腐食RC供試体の鉄筋振動変位分布

図3 加振レーダスキャンによる腐食RC供試体の鉄筋振動変位分布

さらに、この供試体を塩水散布と乾燥、湿潤を繰り返すサイクル腐食試験により腐食させた。この試験は強制的に電流を流す試験に比べ、実構造物に近い黒錆がより多く発生することが知られている。8時間を1サイクルとして114サイクル終了時の供試体の割裂断面や鉄筋には黒錆が付着していることがわかる。そのイメージング結果では、通常レーダのイメージングでは塩水等の影響で反射イメージの振幅が低下しているが、概ね同様なイメージであるものの、振動物体のイメージは通常イメージとは顕著に異なるイメージとなっており、振動変位分布における114サイクル時(青線)では黒錆の付着部位に対応して振動変位が局所的に3倍程度上昇していることがわかる。尚、振動変位は42~84サイクル目で上昇していることもわかる。取り出した鉄筋には顕著な断面欠損は見られず、腐食生成物の量も少ないが、振動変位は高い感度で腐食を検知できている。これは、黒錆自体が磁性を持つことから、鉄筋より動きやすい黒錆の磁性に反応することで黒錆が振動し、鉄筋振動変位の増加として現れたものと考えられる。このように、加振レーダ法はレーダイメージから直接的に黒錆の発生の情報を得られれないものの、その動き易さを捉えることで、高感度な腐食検出性能を有していると考えられる。

4.加振レーダ法の実フィールドへの適用

図4 実橋梁における加振レーダスキャン計測の様子

図4 実橋梁における加振レーダスキャン計測の様子

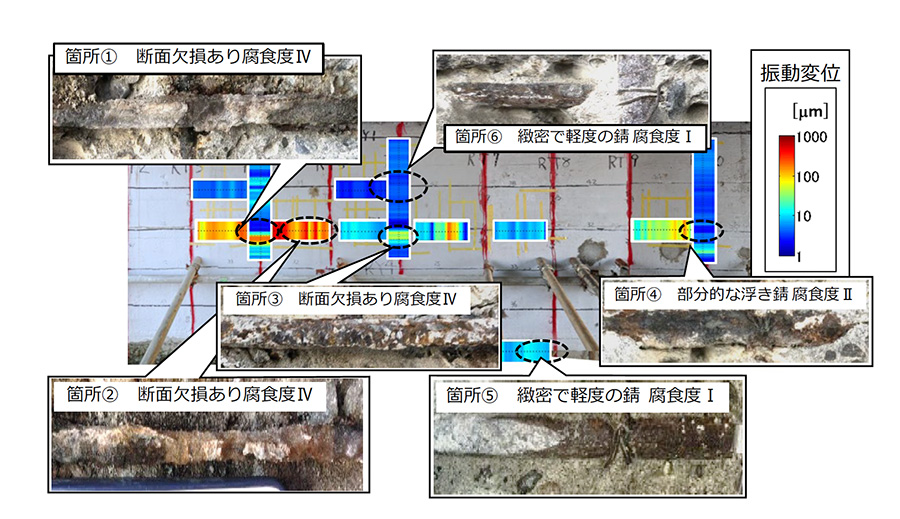

図5に鉄筋振動変位の空間分布を示す。300 mm及び600 mmの区間において鉄筋に平行にスキャンして得られた鉄筋直上での振動変位分布を1~1000 µmまでの対数のカラーバーで表示している。振動変位は数µmから数100 µmを超える振動変位がえられ、場所により100倍程度の振動変位のコントラストとなった。

図5 実橋梁における加振レーダスキャンにより得られる鉄筋振動変位分布とはつり結果の対応

図5 実橋梁における加振レーダスキャンにより得られる鉄筋振動変位分布とはつり結果の対応

次回に続く-

参考文献

- T. Miwa, “Non-destructive and quantitative evaluation of rebar corrosion by a vibro-Doppler radar method”, Sensors, Vol.21, No.7, 2546 (2021); https://doi.org/10.3390/s21072546

- T. Miwa and Y. Nakazawa, “Nondestructive Evaluation of Localized Rebar Corrosion in Concrete Using Vibro-Radar Based on Pulse Doppler Imaging”, Remote Sensing, Vol.14, No.18, 4645 (2022);

https://doi.org/10.3390/rs14184645

【著者紹介】

三輪 空司(みわ たかし)

群馬大学 大学院 理工学府電子情報部門 教授

■略歴

1995年 東北大学工学部資源工学科卒業

1997年 東北大学大学院資源工学専攻博士前期課程修了

1999年 東北大学大学院地球工学専攻博士後期課程修了 博士(工学)

1999年 電気通信大学電子工学科助手

2005年 群馬大学工学部電気電子工学科 助手

2011年 群馬大学大学院理工学府電子情報部門 准教授

2021年 群馬大学大学院理工学府電子情報部門 教授

現在に至る

電磁波を使った地下計測特にボアホールレーダの研究で学位取得、その後、地中レーダのハードウエア、信号処理、超解像アルゴリズム、超音波による生体内の硬さ評価システム、加振応用イメージング、バケット前方探査用地中レーダ、ドリル先端モニタリングレーダ、加振レーダによるコンクリート内の鉄筋腐食、劣化評価の研究に従事