医薬品等包装プロジェクト統括

樋口 泰彦

6. JP18、USP<1207>における疑似欠陥を用いた評価

JP18及びUSP<1207>では疑似欠陥を用いた品質評価を推奨している.(各局方からの引用)

6-1 JP18 参考情報 無菌医薬品包装の完全性評価より

(2.4試験方法の設定と検証)1)

医薬品包装の材質や構造を考慮し,予測される欠陥形状と同等又は近似する漏れ特性を持つ一定の孔(径)を用い陽性対象、陰性対象を作り定量的な評価を行う.

6-2 USP<1207.1>製品ライフサイクルにおけるパッケージ完全性評価(試験法の選定及び妥当性確認)より

(4.5.1欠陥作成方法)2)

一般的なポジティブコントロールは、レーザードリルを利用して作成する.この欠陥を公称孔形(ピンホール,マイクロピペット,マイクロキャピラリなど)に換算し近似させることによりシミュレーションに利用する事が出来る.

注)ポジティブコントロール:陽性対照 欠陥のあるサンプル

注)ネガティブコントロール:陰性対照 欠陥の無いサンプル

7. 欠陥形状におけるガス及び水の漏れ特性

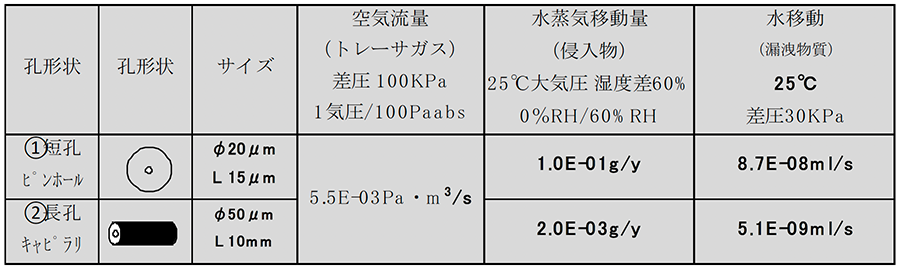

包装欠陥を分析する際,孔の径と長さに注目し近似欠陥を想定する必要がある.欠陥に対するエアー漏れ量が近似していても,ガス拡散量・水漏れ量は全く異なる特性を示す場合がある.

表-3は2種類の異なる,孔径φ20μm 孔長15μm(ピンホールモデル)と孔径φ50μm孔長10mm(キャピラリモデル)の孔)に対し,差圧:100kPaにおいてエアー漏れ量は同一である.しかし,ピンホールモデルの水蒸気拡散量は約50倍,水漏れ量は約17倍とキャピラリモデルに対し桁違いに多い量を示している.これにより欠陥を判別する際,エアー漏れ量だけで判別する事は片手落ちであり孔の形状(口径と長さ)を併せて考慮する必要性を示している.つまり欠陥に対するガス拡散特性や液体漏洩特性は気体の漏れ量に加え孔の形状に着目する必要があり,欠陥の分析においては孔径・孔長さを定量的に測定し完全性との相関を評価する必要性を示唆している.

8. 欠陥形状の分析

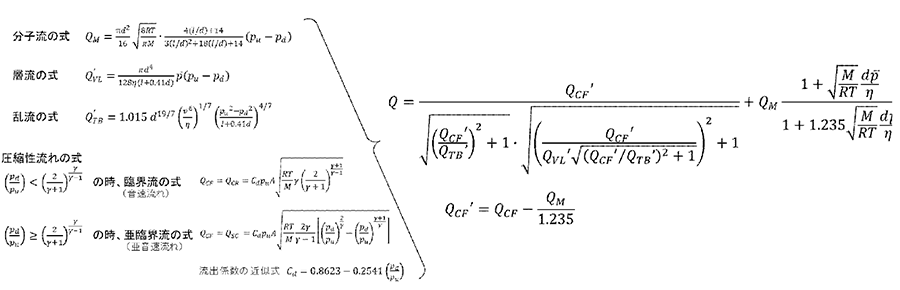

以下に気体漏れ流量を用いて欠陥形状を定量化する計算式と,ガス拡散現象を用いて定量化する計算式を示す.何れも従来の理論を改善し新たに開発されたものである.

8-1 気体漏れ量を利用して分析する方法

欠陥形状を分析するため孔径と孔長さを理想的な状態(真円で直管)を想定し計測する手法がある.しかし一般に数ミクロンの孔形状を測定する事は技術的に困難であり計測の基準もない.通常は電子顕微鏡などを利用する事が多いが孔の内部の形状までは測定する事は出来ない.

このため弊社では,国立研究開発法人 産業技術総合研究所(AIST)との共同研究により流体力学的手法を用い孔の形状を数値化するモデル式を開発した.この式は「修正クヌーセン式」C) と呼ばれ条件により複雑に変化する気体漏れ量を適応する数種の流量式を合成する事により一体化し複雑な条件設定無く,孔の形状から漏れ量を算定する事が出来る.計算式を,式-1に示す.ここでは式の解説は省略するが,例えば孔の長さを仮定すれば気体の漏れ量から孔の径を最大30%ほどの誤差で算定する事が出来る.また孔の径を仮定すれば孔の長さを算定することが可能となる.つまり孔形状を定量化する手段の一つとなる事が分かる.

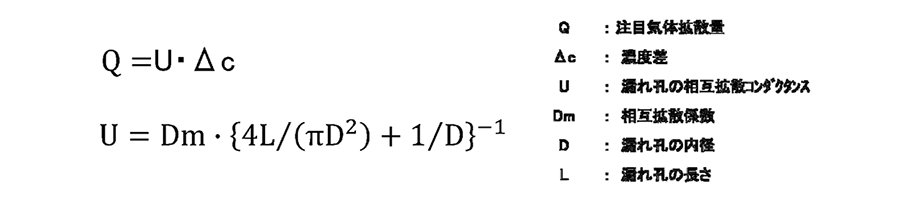

8-2 ガス拡散現象を利用して分析する方法

拡散現象とは,漏れ孔の入り口/出口の圧力差(全圧)が無く特定のガスの濃度差(分圧差)によって気体が移動する現象である.従来フィックの法則が一般的に知られているが孔の形状により誤差が拡大する欠点があるため,これを改良し考案された拡散式 D) である.これを利用する事で孔の形状が決まった段階で特定のガスの拡散量を算定することが出来る.またガス拡散量をある値に抑えたい場合どの程度の欠陥形状まで許されるかを算定することが可能となる.

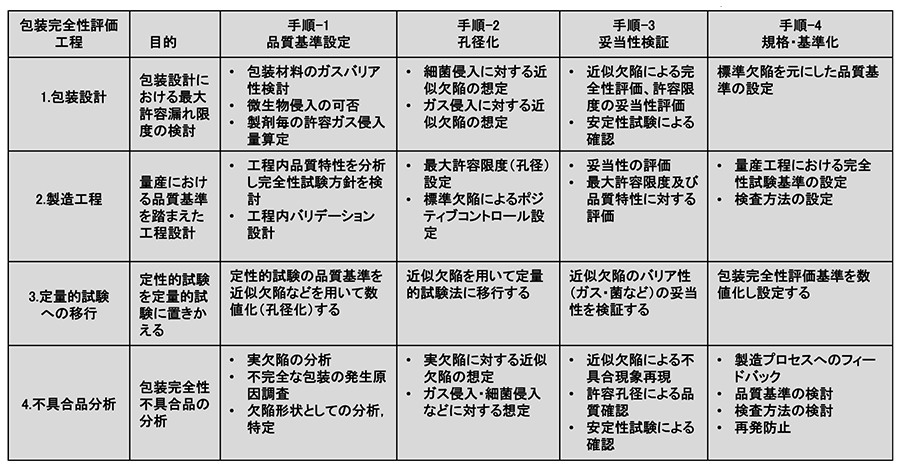

9. 最大許容漏れ限度の設定手順

4項において医薬品包装における完全性評価基準が最大許容漏れ限度である事を述べた.前述の分析理論を利用し医薬包装容器に求められる「最大許容漏れ漏れ限度(孔形状)」を一定の手順を踏むことにより設定する事が可能となる.以下示す表は工程別に手順を示したものである.

工程とは,1.設計 2.製造 3.定量化移行 4.不具合解析の4工程であり工程別に目的と手順が示されている. 主に手順-2・手順-3において品質要求を孔径化し妥当性確認を行う工程で前述の分析理論が利用される.尚,詳細についてはJPTI2021に解説されているので参考とされたい.

10. 試験法選定

漏れ試験方は包装形態,要求される漏れ規格・欠陥形状などの要素から選定される.

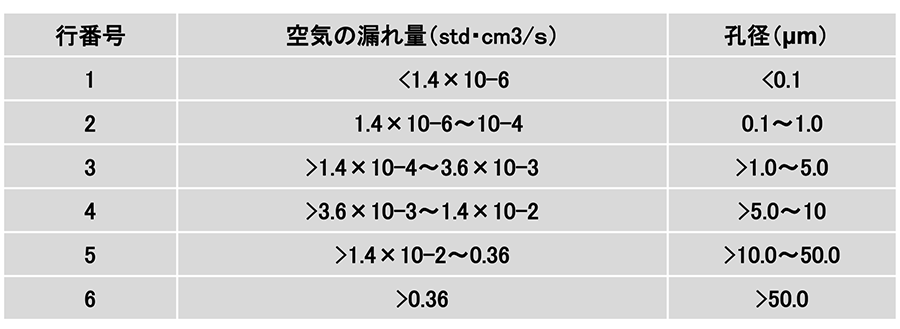

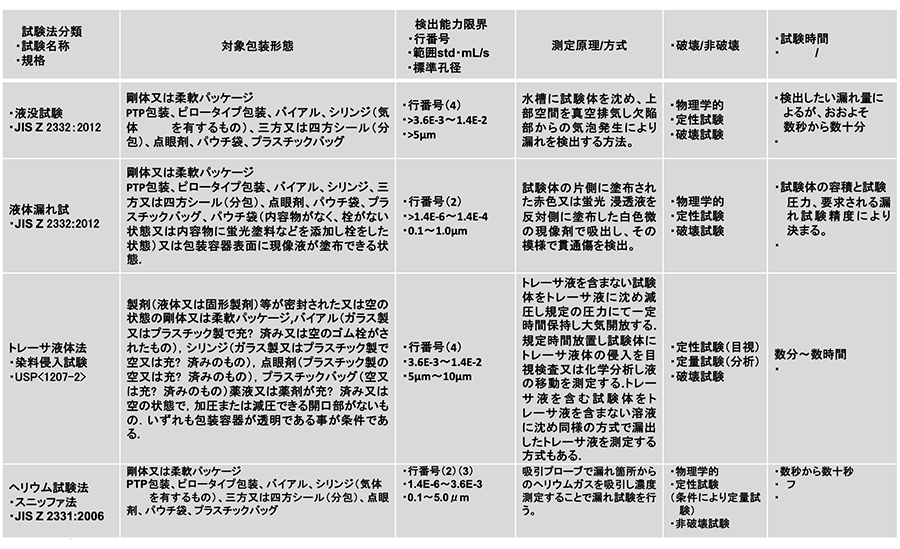

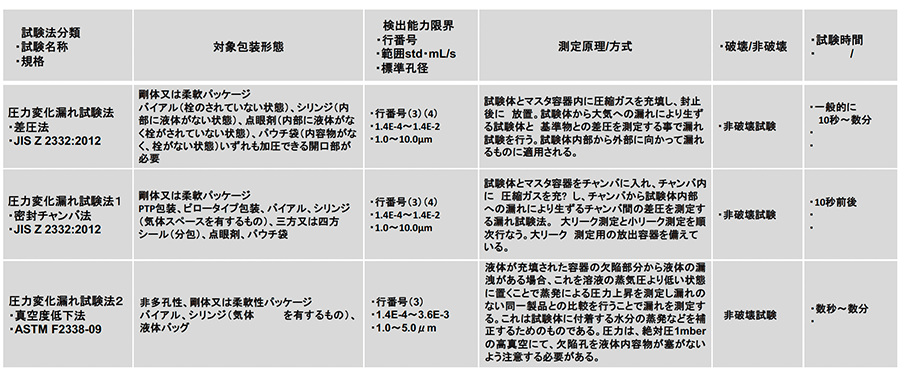

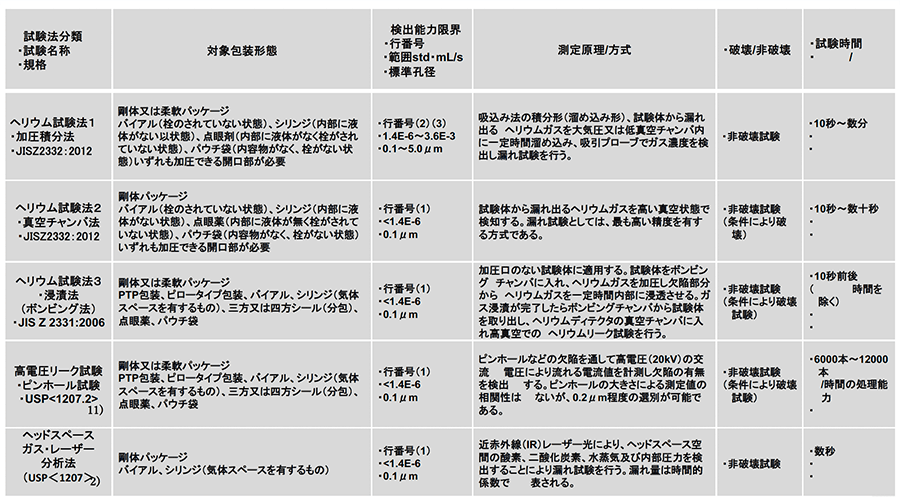

試験法を現す表-6から表-8に「対象包装形態」及び「検出能力限界」が記されている.検出能力限界に示される「行番号・範囲・標準孔径」は表-5「空気漏れ量と孔径分類」に示される行番号・空気漏れ量・孔径により漏れ試験法分類に紐づけ試験法選定を支援するものとなっている.

表-6から表-7に示される試験法分類・対象包装形態・検出能力限界は参考値であり包装の材質,形状および要求レベルなどにより測定できない場合もある.具体的な条件設定は包装形態や品質要求に合わせて個別に検討する必要がある.

漏れ条件は,25℃,入口圧1atm,出口圧1Torrでの乾燥空気の流量.

まとめ

以上,医薬品業界で求められる漏れ試験について解説を試みた.結論としては容器完全性評価基準に最大許容漏れ限度という判断基準を設けた事,評価手順として模擬欠陥を利用し実証的手順を提示した事,欠陥形状分析に適応する理論式を開発した事,漏れ量/孔形状と試験法を紐づけた事,など包装完全性評価要因について一定程度条件整備されてきた,しかしフィールドにおいて広く実践して行くためには多くの課題が残されている.

例えば「微生物や微粒子の侵入する条件,欠陥形状」・「標準欠陥の製造技術」・「欠陥形状の工業規格化」・「包装形態別の試験装置開発」などがその例である.今後これら課題に対して産官学が協働し取組んで行く必要があり,その取り組みは今始まったばかりである.

参考文献

- 第十八改正薬局方 (令和3年6月7日厚生労働省告第220号)

無菌医薬品の包装完全性評価(G7-4-180), 無菌医薬品の包装も漏れ試験法(G7-5-180) - USPharmacopeia,40(2017),〈1207.1〉PACKAGE INTEGRITY TESTING IN THE PRODUCT LIFE CYCLE _TEST METHOD SELECTION AND VALIDATION,<1207.2>PACKAGE INTEGRITY TEST TECHNOLOGIES

- 2019年日本表面真空学会学術講演会 吉田 肇、新井健太、武井良憲

「気体流れの全領域に適用可能な任意長さの円筒導管を通過する気体流量の簡易計算方法」 - 2019年日本真空学会学術講演会 北條 勤、猪股 順、原 努、平田真央

「孔を拡散により通過する気体の解析」 - 日本工業規格JISZ2329:2002「発泡漏れ試験方法」

- 日本工業規格JISZ2330:2012「非破壊試験法-漏れ試験方法の種類及びその選択」

- 日本工業規格JISZ2331:2006「ヘリウム漏れ試験法」

- 日本工業規格JISZ2332:2012「圧力変化による漏れ試験方法」

- ASTM F2338-09 Standard Test Method for Nondestructive Detection of Leaks in Packages

by Vacuum Decay Method (Reapproved 2013) - 山中 明:高電圧式ピンホール検査機 JPI Journal Vol.46 No.10,2008

- Kirsch LE,Nguyen L,Moeckly CS, Gerth R,Pharmaceutical container/closure integrity,

Ⅱ:The relationship between microbial ingress and Helium leak rates in rubber-stoppered glass vials, PDA Journal of pharmaceutical science & technology Vol 51,No5/September-October 1997.

【著者紹介】

樋口 泰彦(ひぐち やすひこ)

株式会社 フクダ 取締役 医薬品包装等プロジェクト統括

■略歴

- 1977年同社入社、国内営業、海外営業,営業企画など担当,2000年電子部品業界参入,2018年MUH-0100(世界最高レベルのヘリウム漏れ試験装置 10-15Pam3/s)同業界に発表.

- 医薬品業界において2016年 PMDA主管,日本薬局方原案審議委員会「無菌医薬品包装の完全性評価WG」に参画,第18改正薬局方 参考情報執筆.同年,日本薬局方技術情報(JPTI2021)執筆.

- 日本PDA製薬学会,ISPE日本本部,創包工学研究会,などの医薬包装関連委員会に参画,各種医薬包装関連セミナー実施.

- 2022年 孔形状規格化推進のため日本計量機器工業連合会・規格検討会参画.