新領域創成科学研究科

教授 村山 英晶

3.船体構造モニタリング2)

船舶は、日本の貿易貨物の99%以上を運んでおり、その安全な運航が経済と生活を支えている。船舶の安全な運航は基本的に、設計時に想定されている外力の範囲内で運航すること、また構造の強度を維持することによって守られている。しかし、急な海象の変化により激しい波浪外力に晒されたり、使用環境に左右される腐食や疲労による劣化が強度を低下させたりすることは、外力や強度の見積もりに不確実性を与えることになる。船体構造モニタリングは、実際の構造状態をモニタリングすることで、現実と想定のギャップを減らし、安全な運航と適切な維持管理を支援する目的を持っている。

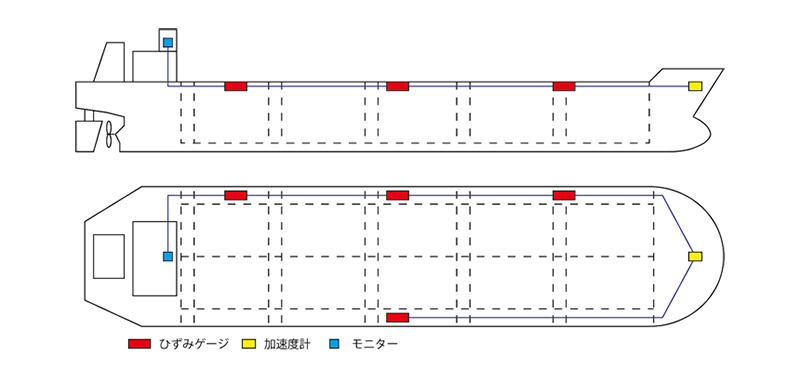

図1に典型的な船体構造モタリングシステムを示す。特徴は、船体の縦曲げ応力を計測するために4つのひずみゲージとスラミングと呼ばれる波浪衝撃を検知するために加速度計を1つもつことである。いくつかの事故を経て、1994年にIMO (international maritime organization) などからモニタリングシステムを装備して損傷リスクを減少させるよう提言が出されている8)。その後、主要な船級協会から船体構造モニタリングに関する規則が発行された9)。この規則に従って船体構造モニタリングシステムを船舶に装備すると船級協会に承認されたうえで、船級符号への付記(ノーテーション)が与えられる。船舶の装備品には必須のものもあるが、現在、船体構造モニタリングシステムは任意である。

船体の応力を計測する場合、局所的な変形を除くため0.5から2.0 m程度のゲージ長を持ち、線形可変作動変換機 (LDV) や線形変位変換機 (LDT) からなる変位センサが用いられることがあるが、比較的短いゲージ長のひずみゲージの場合、FBGが利用されることが一般的になってきた。ひずみゲージの設置には接着、溶接、ボルト結合のいずれかが選択されるが、短期間の動的計測や長期の経年変化の検知など、目的に応じて選択する必要がある。計測したひずみにヤング率を乗じれば応力に変換できるが、基本的にひずみゲージは温度の影響を免れることができず、高精度の応力変換には温度補償が必要になる10)。センサ信号集録のサンプリングレートについては、波浪中の船舶の変形に対しては20 Hz程度で十分であり、スラミングなどの衝撃荷重に対しては数百Hzとする必要があろう。

船体構造モニタリングでは、計測ひずみから変換された応力やモーメントが表示され、許容範囲内にあるかを判断できる。許容範囲を超えたり、超えそうになったりすれば、船速を下げたり、進路を変えて船体へのストレスが軽減されているかを確かめられる。

このように従来の船体構造モニタリングは、船員による適切な運航を支援するために、現実の船体の状態をなるべく正確に把握させることが主たる目的であったと言える。現在、開発競争が激しくなっている自動運航船の実現に向け、運航会社や造船会社など海上輸送に関わるステークホルダーが、船舶のデジタル化を推し進め、船舶の運航状況をリアルタイムに、正確に知ることに強い関心を寄せている11)。デジタルツイン(Digital Twin)とは、現実世界と計算機上のモデルを融合させる(Cyber-Physical Integration)技術コンセプトで12)、製品や構造物、あるいは製造現場のような現実世界のモノの実際の挙動を再現したり、それに基づいてフィードバックをかけたりすることを目的にして、計算機上で動作するバーチャルかつ現実に忠実なシミュレーションモデルのことを示している。例えば航空機エンジンでは、飛行中の温度・圧力といったデータをセンサで取得し、逐次データにもとづいてエンジンのデジタルツインが更新され、状態の把握、そして予知保全に利用されている13)。つまり、船舶のデジタルツインは、海上輸送の各ステークホルダーが求める一つの解となることが分かる。

2018年から一般財団法人日本船舶技術研究協会が船体構造のデジタルツインを開発すべく研究開発委員会を発足した。ここでも、光ファイバセンサを用いた船体構造モニタリングの役割に期待がかけられている。同時に、精度、耐久性、コスト、利便性など、あらゆる面でより厳しい要求が求められることになるだろう。

4.まとめ

本稿では、IECを中心に整備が進められている光ファイバセンサの国際規格について紹介した。また、船体構造モニタリングについて、そのガイドラインと今後の動向について述べた。もののデジタル化に伴い、センサの出番が増加していくなか、光ファイバセンサの特長を活かした適用が期待される。

参考文献

1)T. Yamate, G. Fujisawa, Toru Ikegami, Optical Sensors for the Exploration of Oil and Gas, Journal of Lightwave Technology, 35(16), 3538-3545, 2017.

2)藤野陽三(監)、構造物のモニタリング技術、コロナ社、2020.

3)村山英晶、特定非営利活動法人・光防災センシング振興協会の取り組み:標準化・啓発・開発、計測と制御、51(3)、293-298、2012.

4)松井隆、荒木則幸、泉田史、IEC TC86 (ファイバオプティクス) における国際標準化活動状況、NTT技術ジャーナル、28(9)、56-59、2016.

5)藤野仁三、江藤学、標準化ビジネス、白桃書房、2009.

6)ASTM F3079-14, Standard Practice for Use of Distributed Optical Fiber Sensing Systems for Monitoring the Impact of Ground Movements During Tunnel Utility Construction on Existing Underground Utilities, 2014.

7)AIR6258, Fiber Optic Sensors for Aerospace Applications, SAE International, 2015.

8)IMO, Recommendations for the fitting of hull stress monitoring systems, MSC/Circ.646, 1994.

9)日本海事協会、船体監視システム規則.

10)B. Phelps, B. Morris, Review of hull structural monitoring systems for navy ships, DTIC Document, 2013.

11)久保田龍之介、堀越功、特集 世界への挑戦状、海の自動運転、日経クロステック、2020.

12)Fei Tao, Qinglin Qi, Lihui Wang, A.Y.C. Nee, Digital twins and cyber-physical systems toward smart manufacturing and industry 4.0: correlation and comparison, Engineering, 5, 653-661, 2019.

13)W. James, GEアビエーションのデジタル・ソリューション、

https://www.ge.com/jp/sites/www.ge.com.jp/files/A-4_James-Witemyre_JP_FINAL.pdf (2021年1月アクセス)

【著者紹介】

村山 英晶(むらやま ひであき)

東京大学 大学院新領域創成科学研究科 海洋技術環境学専攻 教授

■略歴

1996年 3月 東京大学工学部船舶海洋工学科卒業

1999年 1月~2001年3月日本学術振興会特別研究員

2001年 3月 特殊法人宇宙開発事業団宇宙開発特別研究員

2003年 5月 東京大学大学院工学系研究科環境海洋工学専攻講師

2006年10月 同助教授

2007年 4月 同准教授

2008年 4月 東京大学 大学院工学系研究科システム創成学専攻准教授

2013年 7月 – 現在 東京大学 大学院工学系研究科附属レジリエンス工学研究センター 協力教員

2015年 4月~2016年4月スウェーデン王立工科大学 School of Engineering Sciences 客員研究員を経て

2017年 6月より現職