企画運営副委員長

室 英夫

1.はじめに

圧力計測については古くからマノメータやブルドン管など色々な機械式計測装置が考案され、工業計測に用いられてきたが、近年では小型のダイアフラムを用いた電気式圧力センサが製品化され、自動車用や医療用など幅広い分野で利用されるようになった。圧力センサには気体の絶対圧や大気圧との差であるゲージ圧を測定する気圧用と、油圧や水圧を測定する比較的高圧用の液圧用のセンサがあり、用途により実に様々な実装構造が用いられてきた。例えば、高圧の油圧用センサでは油圧を受けるステンレスのダイアフラムの下にシリコンオイルで満たされたキャビティを設け、その中にダイアフラム式圧力センサを埋め込んだ二重ダイアフラム方式のパッケージング技術も実用化されている。

電気式圧力センサではダイアフラムとその変位検出装置を高精度に実現することが重要であり、そこで大きな役割を果たしてきたのがMEMS(Micro Electro Mechanical Systems)技術である。MEMS圧力センサでは半導体製造技術を用いることでダイアフラムと電子回路を同一基板上に集積化し、小型・高性能の圧力センサが実現されてきた。MEMS圧力センサについては1970年代から様々な構造・検出方式が検討されてきたが、代表的な方式はピエゾ抵抗式と静電容量式である。本稿ではこれらMEMS圧力センサの製造方法・構造・検出原理や研究開発動向などについて解説する。

2.ピエゾ抵抗式圧力センサ

MEMS圧力センサではマイクロマシニング技術で形成された半導体薄膜からなるダイアフラム構造が用いられ、圧力印加によってダイアフラム上に生じた応力や変位をピエゾ抵抗値の変化や静電容量値の変化として検出する。圧力センサに基準圧力を真空とする絶対圧センサ、基準圧力を大気圧とするゲージ圧センサ、二つの圧力の差を測定する差圧センサがあり、目的により実装構造が異なってくるが、ここではそれらの基本となるダイアフラム構造についてのみ述べる。

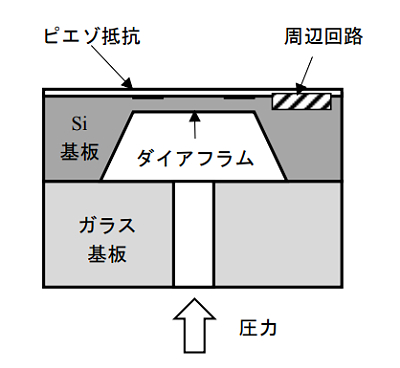

図1に代表的なピエゾ抵抗式圧力センサの基本構成を示す。シリコン基板を裏面側からエッチングして実現された肉薄のダイアフラムが肉厚のリムで周囲から支持された構造体が圧力導入用の穴の開いたガラス基板上に接合されている。ダイアフラム上の周辺部には圧力の印加により発生する応力を検出するための複数のピエゾ抵抗が拡散形成されていて、それらの両端は接続用のリードを介して外部に取り出すようになっている(図示せず)。ガラス基板と接合されたセンサチップはパッケージにダイボンドされた後、ワイヤボンディングによりパッケージのリード端子に電気接続される。ガラス基板には熱応力の影響を緩和するためにシリコンと熱膨張係数が近いパイレックス・ガラス等が用いられる。またパッケージからの熱応力の影響を低減するために厚いガラス基板がよく用いられる。

以上のようなデバイス構成は次のようなプロセスにより実現することができる。

シリコン基板の表面側に通常のIC製造工程を用いて、ピエゾ抵抗と、場合によっては周囲のリム部に信号処理回路を形成する。

シリコン基板の裏面にマスク材を形成し、両面マスクアライナーを用いたフォトリソグラフィーにより所定のパターニングを行う。

シリコン基板の表面側を耐エッチング材で保護し、裏面からKOH水溶液やTMAH水溶液などのアルカリ性エッチング液を用いて異方性エッチングすることで薄いダイアフラムを周囲のフレーム部が支持する構造体を実現する。

ダイアフラムが形成されたシリコン基板を中央に貫通孔を穿ったパイレックス・ガラスなどの基板に300~400℃で負電圧を印加しながら陽極接合する。

ダイシング後、専用のパッケージに実装する。

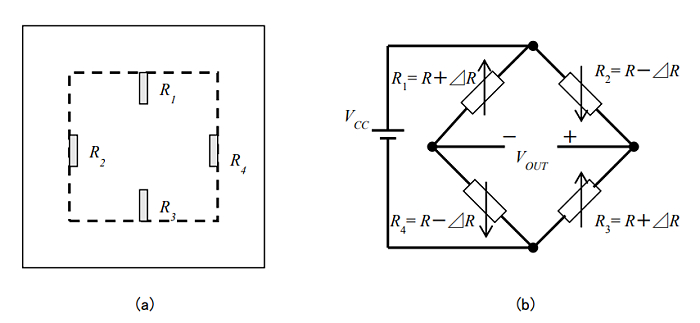

図2(a)はシリコンを用いたピエゾ抵抗式圧力センサにおけるピエゾ抵抗のレイアウトの例でピエゾ抵抗は(100)基板の<110>方向に形成されたp形拡散抵抗である。ダイアフラム上ではダイアフラム周囲4辺の中央付近に辺と垂直に2個のピエゾ抵抗 R1 、R3 が、辺と平行に2個のピエゾ抵抗R2 、R4 が形成されていて、図2 (b) に示すようにそれぞれが向かい合うように結線されてブリッジ回路を構成している。

ダイアフラム裏面側から圧力が印加された場合、ダイアフラム中心部表面には引張応力が発生する一方で、ダイアフラム周辺部の表面には辺と垂直方向に辺と平行方向よりも大きな圧縮応力が発生る。このためピエゾ抵抗 R1 、R3 とR2 、R4の抵抗値変化の極性は逆となり、それぞれ R+ΔR 、R-ΔR の形で表すことができる。したがってブリッジ回路の出力電圧 VOUT は印加電圧を VCC として、次式のように抵抗値変化率 ΔR/R に比例した形となる。

VOUT = ΔR/R×VCC

ダイアフラムの辺に垂直及び平行に形成されたピエゾ抵抗の抵抗値変化率 ΔR/R はシリコンのピエゾ抵抗係数 π44 を用いて次式のように表すことができる。

ΔR/R = ±π44Δσ/2

ここで Δσ はダイアフラムの辺に垂直方向の応力と平行方向の応力の差である。

ピエゾ抵抗のレイアウトの仕方としてはこの他にダイアフラムの周囲に辺と垂直方向に2個、ダイアフラムの中央に2個配置するようなパターンもよく用いられる。この場合、ダイアフラムの中央に配置されたピエゾ抵抗は電流が流れる方向と平行方向の応力と、垂直方向の応力が等しくなり、2つの応力成分による効果が打ち消しあう形となり、最終的な出力電圧は半減するが、ミスアライメントによるダイアフラムとピエゾ抵抗の位置ずれの影響を低減することができる。

ピエゾ抵抗として通常用いられるp形拡散抵抗の抵抗値変化率 ΔR/R はそのピエゾ抵抗係数 π44 で決まる。このピエゾ抵抗係数は数千ppm/℃の負の温度依存性を持っているためにピエゾ抵抗式圧力センサの信号処理ではブリッジ出力電圧を増幅すると同時にその温度補償を行う必要がある。温度補償の方式としてはピエゾ抵抗の抵抗値の正の抵抗温度依存性で打ち消すようにピエゾ抵抗のブリッジ回路を定電流駆動する方式、ブリッジ回路は低電圧で駆動する一方、増幅回路の帰還抵抗に所定の正の抵抗温度係数を有する拡散抵抗を用いて増幅率を正の温度依存性にする方式などがある。

次回に続く-

参考文献

1) 室英夫他「マイクロセンサ工学」(技術評論社)、5.1 圧力センサ、pp.100-113 (2009).

【著者紹介】

室 英夫(むろ ひでお)

一般社団法人センサイト協議会 企画運営副委員長

■略歴

1976年 東京大学工学部電子工学科卒業

1978年 同大学院工学系研究科電子工学専攻 修士課程修了

1981年より日産自動車(株)中央研究所において自動車用半導体デバイス・MEMSセンサの研究開発に従事

1998年 東京大学より博士(工学)の学位取得

2006年 千葉工業大学工学部教授

SOI-MEMS技術を用いた共振形センサ、熱式マイクロセンサ、磁歪膜積層型磁気センサなどの研究に従事

2019年 同定年退職

2008年より次世代センサ協議会技術委員長

■著書

マイクロセンサ工学(技術評論社、共著)

次世代センサハンドブック(培風館、共著)

電子デバイス入門(日新出版、共著) など