大学院社会産業理工学研究部

石川 真志

1.はじめに

赤外線放射の強度分布を画像化する赤外線カメラ、およびその強度分布を見かけの温度に変換して画像化する赤外線サーモグラフィ装置は、監視カメラや防犯カメラの普及、あるいは最近では感染症予防の目的で多くの施設に設置されるなど、近年その需要が拡大している。その多くは非冷却型マイクロボロメータを検出素子として使用したものであり、波長約8~14 µmの赤外線を検出し画像化する。一方、インジウムアンチモン(InSb)や水銀カドミウムテルル(HgCdTe)などの量子型センサを検出素子とした赤外線カメラも市販されている。これらのセンサはマイクロボロメータと比較して高感度かつ応答速度が速い点が長所であるが、室温環境での使用時には熱雑音の抑制のためにセンサの冷却が必要である点や、非常に高価である点が短所であり、その利用は主に研究・開発用途に限られている。このため、冷却機構が不要で小型化可能であり、かつ安価な非冷却型マイクロボロメータを使用した赤外線カメラが多くの分野で使用されている。

本稿では、非冷却型マイクロボロメータによる赤外線サーモグラフィ装置を使用した非破壊検査技術について紹介する。赤外線サーモグラフィを利用した非破壊検査において、その検査能力は赤外線カメラの検出感度や応答速度に依存する。このため、一般に非冷却型マイクロボロメータを使用した検査の精度は、量子型センサを使用した場合と比較して劣る。しかし、安価に、かつ汎用性の高い検査装置系を実現するうえでは、その検出素子として非冷却型マイクロボロメータの利用が望まれる。ここでは検証実験で得られた検査結果画像(熱画像)の例を示すとともに、検査精度の低さを補う方法の一つとして、得られる温度データの位相変換技術を紹介する。

2.赤外線サーモグラフィを利用した非破壊検査

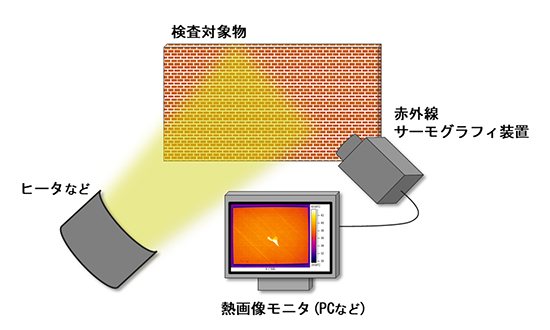

赤外線サーモグラフィを利用した非破壊検査は、アクティブサーモグラフィ法とパッシブサーモグラフィ法に大別される1)。アクティブサーモグラフィ法は検査対象物をヒーターなどで人為的に加熱し、加熱中もしくは加熱後の対象物表面温度を赤外線サーモグラフィ装置で観察するものである(図1)。検査対象物内で生じた熱流は時間経過に伴い表面から内部へ伝搬するが、内部に空隙や異物などの欠陥部が存在する場合、欠陥部により熱流が妨げられ、欠陥部近傍に局所的な温度異常部が生じる。これに伴い生じる対象物表面の温度変化を赤外線サーモグラフィで得られる熱画像から検出することで、内部の異常を同定する。これに対してパッシブサーモグラフィ法では、太陽光による日射や昼夜の温度差により検査対象物内に生じた熱流を利用して検査を行う。人為的な加熱を行う必要がなく、検査時の作業は検査対象物を赤外線カメラで観察するだけであることから、検査が非常に簡便である。その一方で、パッシブサーモグラフィ法の検査精度は、日射条件や風速など、周囲環境に影響を受けやすく、検査条件への配慮が不可欠である。以下ではアクティブサーモグラフィ法に注目し、その検査例を示す。

3.アクティブサーモグラフィ法による非破壊検査の例

3.1 CFRPの検査

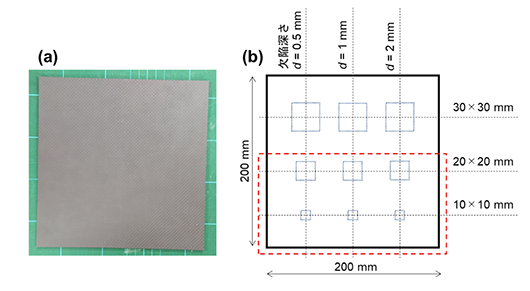

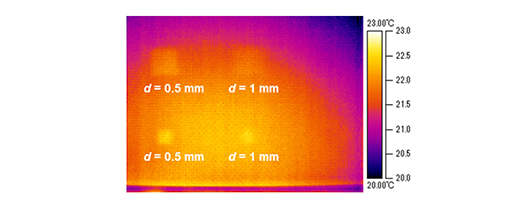

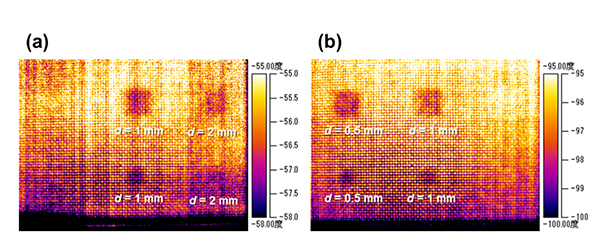

樹脂材料や樹脂を母材とする複合材料は、金属材料と比較して熱拡散率が小さいことから、比較的応答速度の遅い非冷却型マイクロボロメータを使用した赤外線サーモグラフィ装置でも効果的な非破壊検査が可能な検査対象物であると言える。ここでは炭素繊維強化プラスチック(Carbon fiber reinforced plastic: CFRP)に対するアクティブサーモグラフィ法の検査例を示す。図2に検査を行ったCFRP試験片を示す。本試験片は強化材をPAN系炭素繊維、母材をエポキシ樹脂としたCFRP積層板(200×200×5 mm)であり、積層間には人工欠陥として、厚さ100 µmのPET(ポリエチレンテレフタレート)フィルムを複数個所に封入している。人工欠陥は1辺の長さが10, 20, 30 mmの正方形であり、表面(加熱/観察面)から0.5, 1, 2 mmの深さに位置する。本試験片の表面をキセノンフラッシュランプ(1000 J×2灯)で加熱し、加熱後の表面温度分布を赤外線サーモグラフィ装置(FLIR A315,320×240ピクセル)で観察した。図2(b)中の赤破線で囲まれた領域について、観察された熱画像を図3に示す。内部に人工欠陥が存在する領域では、周囲と比較して局所的に高温となっており、熱画像からフィルムの封入を検知することができる。しかしながら、本熱画像では比較的浅い深さ0.5 および1 mmのフィルムは検出可能であるものの、2 mm深さに位置するフィルムの検出は困難であることがわかる。

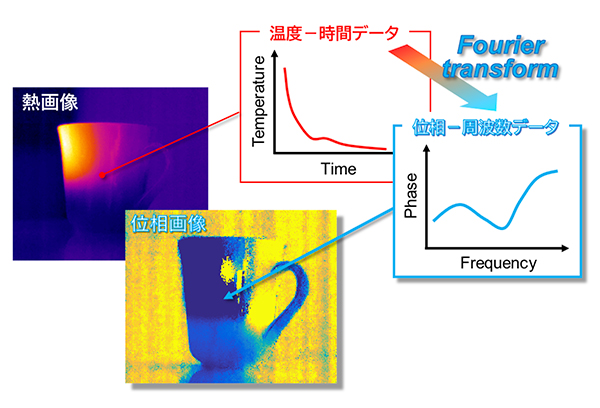

ここで欠陥部の検出感度の向上を図るため、得られた熱画像の位相画像変換を試みる。これは熱画像における温度の時間変化データをフーリエ変換により位相値へ変換し、位相値による2次元画像を得るものである(図4)。具体的には熱画像上の各画素における温度の時間変化データに対して時間方向のフーリエ変換を行い、温度-時間データを位相-周波数データに変換する。得られた位相-周波数データより任意の周波数における位相値を熱画像と同様に2次元的に配列することで位相画像が得られる。図5は図3の熱画像を位相画像変換した結果である(ここで位相画像変換には(株)KJTD製の熱画像取得・位相画像処理用ソフトウェアIRPhaser2)を使用した)。熱画像(図3)と比較すると、深さ0.5および1 mmのフィルム挿入部に加え、0.04 Hzでの位相画像では熱画像では検出が困難であった深さ2 mmのフィルムも検出可能となる様子が確認できる。位相値は欠陥部で生じる温度変化の大小ではなく、温度変化が生じる時間(熱波動的な観点で考えた場合の位相遅れ)に依存する値であるため、温度差が微小な場合であっても位相値に変換することで比較的顕著なコントラストが生じ得る。このことから、特に温度差が生じ難い深い欠陥の検出に際して位相画像変換は有効である。加えて、同様の理由により表面の変色や放射率の変化による結果画像への影響を低減する効果があることも知られている3,4)。これらのことより、取得した温度データに対するポスト処理として位相画像変換を適切に利用することで、元の熱画像では不足していた検査能力の改善を図ることができる。なお、図5には周波数を変化させた2つの位相画像を示しているが、これらの比較から明らかなように、位相画像では検出可能な欠陥深さが画像周波数に依存する。これは、位相画像の周波数が位相画像変換前の温度データの観察時間に依存するためである(フーリエ変換により得られる周波数の最低値は観察時間の逆数となる)。このため、検出に長時間を要する深い欠陥の検出には、低周波数の位相画像の取得が必要となる5,6)。

次回に続く-

参考文献

- 川嶋紘一郎, 阪上隆英, 巨陽. 非破壊検査工学最前線, 共立出版, 2009.

- 株式会社KJTD webサイト (赤外線非破壊検査システム サーモ・インスペクター),

https://www.kjtd.co.jp/products/thermo_inspector/index.html - X. Maldague, S. Marinetti. Pulse phase infrared thermography. Journal of applied physics, 79(5), 2694-2698, 1996.

- X. Maldague. “Theory and practice of infrared technology for nondestructive testing”, John Wiley & Sons, New York, 2001.

- M. Ishikawa, H. Hatta, Y. Habuka, R. Fukui, S. Utsunomiya. Detecting deeper defects using pulse phase thermography. Infrared physics & technology, 57, 42-49, 2013.

- 特許第5574261号, 探傷方法及び探傷装置

【著者紹介】

石川 真志(いしかわ まさし)

徳島大学 大学院社会産業理工学研究部 講師

■略歴

2012年 総合研究大学院大学 物理科学研究科 宇宙科学専攻 修了

2012年 東京理科大学 基礎工学部材料工学科 助教

2015年 徳島大学 大学院ソシオテクノサイエンス研究部 助教

2017年 徳島大学 大学院理工学研究部(現 大学院社会産業理工学研究部) 講師

現在に至る

赤外線サーモグラフィおよび超音波を利用した非破壊検査技術の基礎および応用研究に従事。日本非破壊検査協会 赤外線サーモグラフィ部門 幹事。