第一工業製薬(株)と(株)HACARUS(ハカルス)は、「カルボキシメチルセルロースナトリウム(CMC)」の製造工程における途中経過の判定に、近赤外線カメラといったセンサによる撮影と人工知能(AI)を組み合わせ、従来の検査速度を約6倍にする検査技術を開発した。

これまでは検査員が経験に基づいて行っていたものを自動化。品質の高さや供給体制の安定化を実現し、検査員の負荷軽減と熟練技能の継承につなげるという。

【従来の課題】手の感触や目視判定

第一工業製薬では、セルロースを原料にCMCを製造し、リチウムイオン電池から高級養殖魚の餌まで幅広い用途で活用されている。製造工程では、水分含有量の調整が不可欠で、適切な配分が決まっている。

ただし水分含有量の測定は、可視光による画像検査では難しく、従来は溶剤を用いた容積測定や、育成に5年以上かかるベテラン検査員らによる製品表面の目視検査、手で握った際の感触などで判定していた。

第一工業製薬は、ITを活用した事業改革「デジタルトランスフォーメーション(DX)」の一環で、検査結果を数値化して工程の標準化を図るため、人工知能(AI)の活用を企画。少量のデータでAIを構築し、外観測定技術の課題解決策を提示している「ハカルス」と連携して、測定技術を開発した。

【成果と意義】精度も改善、熟練技能が継承容易に

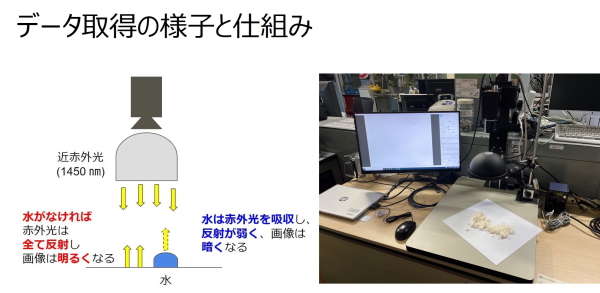

測定は、近赤外線カメラといった最新のセンサと、撮影した画像を分析するAIを組み合わせて行う。CMCには用途に適した水分含有量があり、カメラを当てた際に赤外線の吸収や反射の度合いが異なる。適切な水分量の正常品に対して、水分過多であれば撮った画像が黒くなりすぎたり、水分不足であれば白くなりすぎたりする。その水分量の適切な状態やピーク値をグラフ化し、数値で表現できる点も特長である。

実証実験を経て、2021年11月から試験運用を開始。現場の作業効率化と費用削減を図っており、以下のような効果を見込んでいる。

・測定装置を導入したその日からベテラン検査員と同等の判定が可能になった。結果は客観的な数値として示されるため、共通の判断基準の構築によって、検査員ごとのばらつきを低減し、工程の標準化や供給量の安定化につながる。また、一部製品は今まで測定値指標も手触り判定も不完全であり、トラブル停止の要因となっていたが、停止トラブルをゼロにできた。熟練技能を可視化でき、継承が容易になったため、工程安定による製造量増加や、工場、製造ラインの拡張も見込める。

・自動化によって、1回の測定検査にかかる作業時間は、30分程度だったのが、5分程度と約84%削減できるケースが見られた。時間短縮によって作業点数も大幅に増加させる事が可能となり、従来の作業負荷削減、より効率的な生産や省力化を進められる。

・人件費をはじめ、検査や検査員育成のコストが今後2~3年で50%程度削減できると見込んでいる。

【今後の展開】多彩な化学物質の検査に応用へ

水分含有量の測定技術は、CMC以外の化学物質でも測定できる見通しで、今後、他の素材への適用も進める方針。

ニュースリリースサイト(hacarus):https://hacarus.com/ja/press-release/dks-cmc-20220106/